Contact: John Tao

Mobile/WhatsApp: +86 186 6862 7050

Email. Johntao@Fupusi.com

www.Fupusi.com

John Tao as the general manager of Taizhou Fupusi Machinery Co., Ltd., who has more than 15 years of experience in the plastic bottle industry field, is focused on improving the quality of the machines and the after-sales system

- Outros

·Inspeção do dispositivo de segurança:

Para evitar acidentes, é necessário verificar o dispositivo de parada de emergência antes da operação.

·Lubrificante:

Forneça lubrificante para cada componente deslizante.

·Antes da operação, verifique e certifique-se de que não haja ninguém dentro da máquina.

II. Ajuste antes da partida: - Sistema de alimentação:

(1) Posicionamento do componente pré-fabricado: A altura do posicionamento do componente pré-fabricado depende da longitude do componente pré-fabricado.

Posicione o braço robótico e a pré-forma acima do eixo, afrouxe os parafusos de fixação e ajuste a distância entre o pino de disparo e a base da pré-forma para 5 mm.

(2) Braço robótico: O tamanho do braço robótico depende do tamanho da pré-forma. Você deve remover os parafusos e porcas da sua mão para substituí-los. Após a substituição, teste se a altura da mão está correta.

(3) Corrediça: As ranhuras na corrediça são ajustadas de acordo com o tamanho dos componentes pré-fabricados. Por exemplo, se os componentes pré-fabricados forem inconsistentes ou o tamanho do parafuso mudar, a placa de alimentação deve ser substituída. O método de atualização consiste em remover o parafuso do cursor e fixar o novo cursor.

(4) Trilho de alimentação: O tamanho do trilho de alimentação depende do tamanho do componente pré-fabricado. Existem conjuntos de parafusos e porcas para ajuste na parte frontal e traseira da seção inclinada. A folga entre os componentes pré-fabricados e os trilhos de aço é de 0,5 mm.

Atenção: Ao movimentar peças pré-fabricadas, o impactor deve ser levantado primeiro para evitar colisões entre si.

2 Sistema de transporte:

1 Revestimento: O tamanho do revestimento é determinado pelas dimensões internas da pré-forma. Quando as dimensões internas ou a altura dos componentes pré-fabricados mudarem, o revestimento deve ser substituído. Remova a mola em forma de C do eixo e substitua a bucha.

Atenção: Antes de ajustar o posicionamento dos componentes pré-fabricados, o revestimento deve ser substituído previamente.

3 Dispositivo de aquecimento:

(1) Inclinação da água de resfriamento: Posicione uma haste pré-fabricada no eixo principal dentro do forno de aquecimento e ajuste a inclinação da água de resfriamento de modo que fique a cerca de 2 mm da haste pré-fabricada, conforme mostrado na figura a seguir:

(2) Lâmpada infravermelha: Se o aquecimento da pré-forma for irregular, a distância entre a pré-forma e a lâmpada deve ser ajustada. Afrouxe os parafusos de fixação em ambas as extremidades da haste de ajuste da luz, mova a luz para frente e para trás na posição correta e, em seguida, trave-a.

4 Sistema de emissão:

Braço mecânico: O método de ajuste do braço mecânico de descarga é o mesmo do de alimentação. Após a colocação dos componentes pré-fabricados no eixo, teste a capacidade de aderência do braço robótico, conforme mostrado na figura a seguir:

5 Ar de alta pressão:

(1) Pressão de trabalho: Ajuste a pressão do regulador para 7 kg/cm².

A pressão pré-instalada para recuperação de gás é de 10 kg/cm².

(2) Pressão de sopro: máxima de 28 kg/cm² para fundo circular; o peso máximo na parte inferior do suporte livre é de 35 kg/cm².

(3) Pressão de pré-sopro: cerca de 5 a 15 kg/cm².

III. Etapas de abertura:

Antes de abrir, verifique o interior da máquina para garantir que todos os ocupantes tenham saído.

- Abra as válvulas de admissão do sistema de pressão de trabalho e do sistema de purga de alta pressão.

- Verifique se a pressão de trabalho está correta.

- Ajuste a pressão de pré-sopro de acordo com a situação de produção da garrafa.

- Abra as válvulas de esfera de entrada e saída para água de resfriamento e água gelada e verifique se o fluxo de água de resfriamento do forno de aquecimento e a circulação da água gelada do molde estão suaves.

- Gire a chave liga/desliga para a posição “ON”.

- Gire o seletor para a posição “Manual” – Origem – Origem Completa – Abra o molde.

- Verifique se a esteira de alimentação, a máquina de manuseio de materiais e o transportador estão funcionando corretamente.

- Defina a temperatura do forno de aquecimento predefinido e ligue a lâmpada de aquecimento para ajustar a potência necessária para a garrafa.

- Mude a tela para “Automático”.

Após o forno de aquecimento atingir a temperatura predefinida, pressione o botão de início automático. - Observe a qualidade da garrafa e ajuste a temperatura, o tempo e a pressão de aquecimento.

Atenção: Não abra nenhuma porta de segurança enquanto a máquina estiver em funcionamento para evitar danos.

IV. Painel de controle:

1 Seletor de energia:

1 Botão liga/desliga:

Ligue a energia e o painel de controle exibirá uma tela de inicialização. Clique no logotipo da Fupusi para acessar o menu principal.

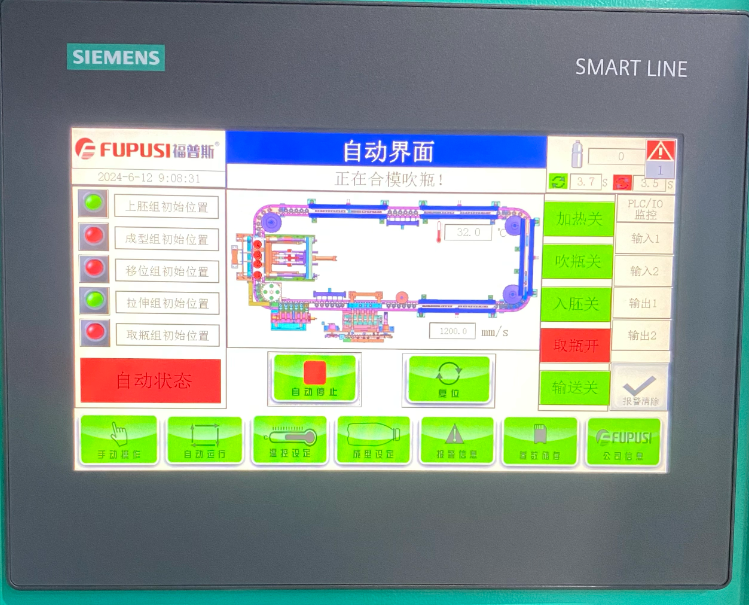

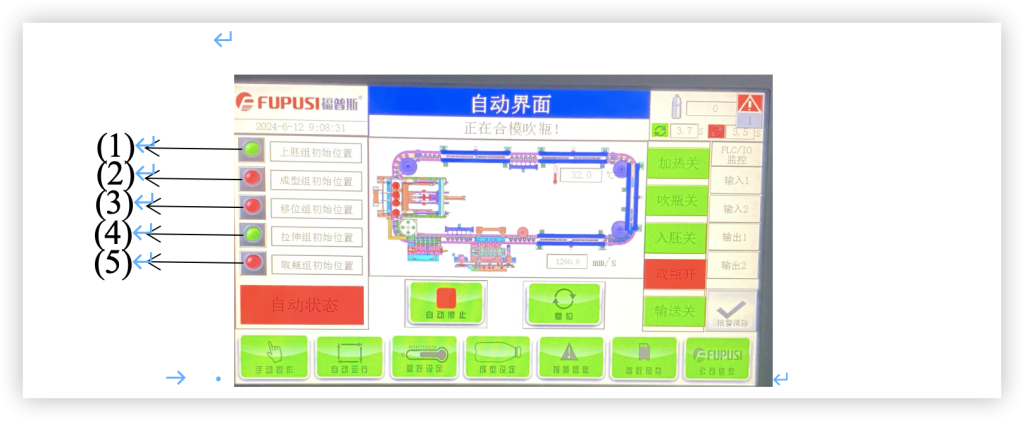

- Interface principal no modo automático:

1 Exibição de tempo: Data/hora do sistema.

2 Contador: Registrar a quantidade produzida (pressionar longamente a quantidade produzida para zerar os dados)

3 Exibição de alarme: Motivo do mau funcionamento da máquina.

4 Ciclo definido: Ciclo definido pela máquina.

5 Ciclo real: Tempo do ciclo de ação da máquina.

(1). Posição inicial do grupo de embriões superior:

(2). Posição inicial do grupo de formação:

(3). Posição inicial do grupo de deslocamento:

(4). Posição inicial do grupo de estiramento:

(5). Posição inicial do grupo de coleta de garrafas:

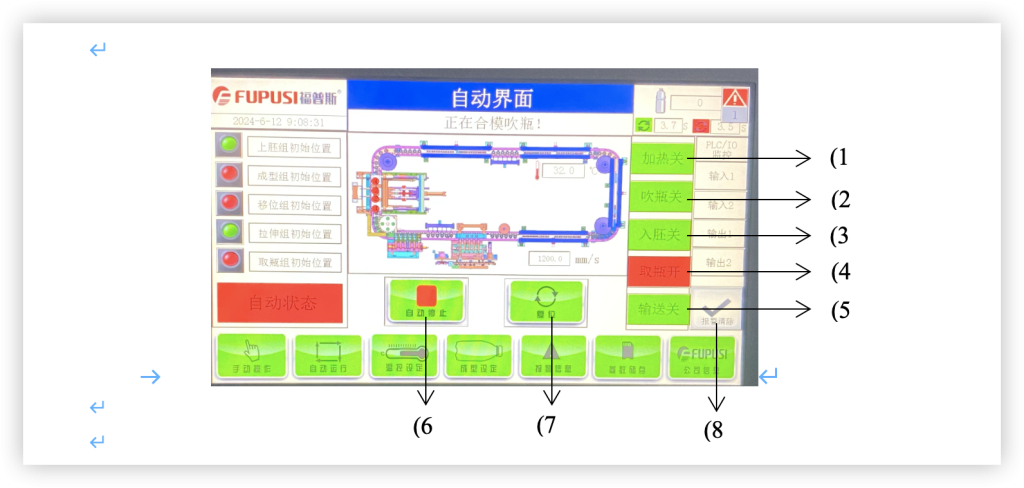

(1). Interruptor de aquecimento: controla a função de aquecimento do tubo da lâmpada

(2). Interruptor de sopro da garrafa: controla a função de sopro da garrafa da máquina

(3). Interruptor de embrião superior: controla a entrada do embrião da garrafa no ar de admissão

(4). Interruptor de recuperação da garrafa: controla a ação de recuperação da garrafa

(5). Interruptor do transportador:

(6). Parada automática:

(7). Reinicialização:

(8). Remoção do alarme:

Atenção: Antes de iniciar, verifique se a configuração de tensão está anormal. Se a lâmpada estiver danificada, certifique-se de desligar a energia antes de substituí-la para evitar curto-circuitos ou curto-circuitos no eletrodo.

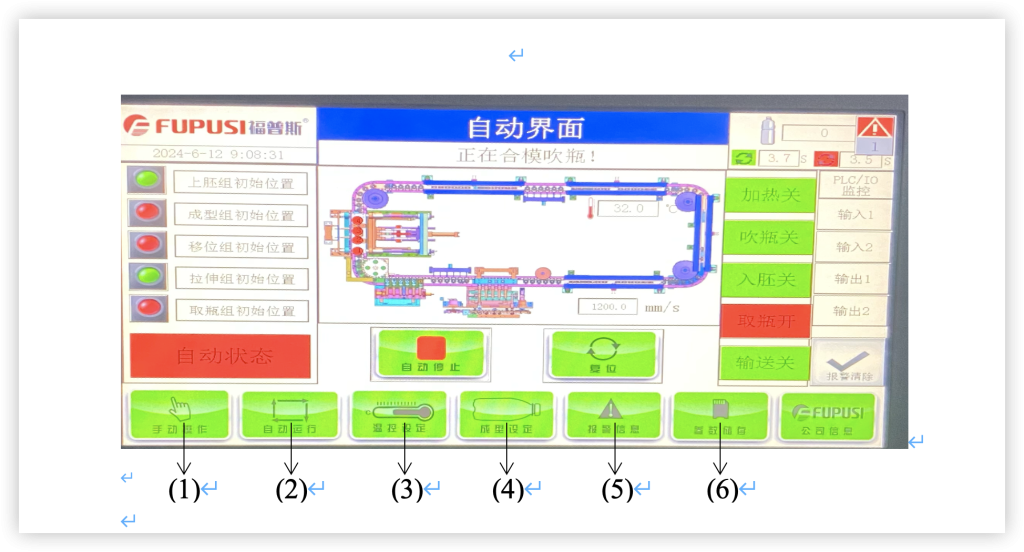

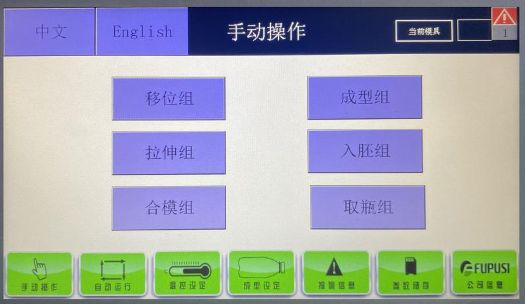

1 Operação manual:

Ao selecionar a operação manual, o status de operação da máquina de sopro de garrafas mudará para o modo de controle manual. O modo manual pode ser usado para solucionar problemas de grupos de calibração, deslocamento, alongamento, etc., o que é particularmente benéfico para a prevenção de acidentes.

(2). Configuração do controle de temperatura: configuração do aquecimento da lâmpada do forno

(3). Configuração da moldagem: Ao definir parâmetros como pré-sopro com atraso, tempo de sopro com atraso, tempo de sopro e tempo de exaustão de ar, a qualidade da moldagem e a eficiência da produção do produto podem ser garantidas.

(4). Informações de alarme: Quando o dispositivo encontra condições anormais e atende às condições de alarme, o sistema aciona imediatamente o mecanismo de alarme para garantir que as informações de falha do equipamento possam ser transmitidas de forma rápida e precisa ao pessoal responsável.

(5). Armazenamento de parâmetros: Arquive e salve de forma independente diferentes parâmetros que precisam ser definidos de acordo com diferentes moldes e leia-os diretamente para facilitar o uso posterior.

V. Solução de problemas:

Atenção: Independentemente de qualquer situação anormal, o operador deve primeiro pressionar o botão de parada de emergência para interromper o funcionamento da máquina.

Quando a máquina estiver funcionando de forma anormal, a tela da IHM (painel de controle) exibirá uma mensagem de alarme indicando a situação anormal.

(1) Alimentação (informações de alarme):

A máquina para de funcionar e a tela exibe a mensagem “Erro no conjunto de alimentação”.

Motivo 1: O posicionamento incorreto dos componentes pré-fabricados resultou em impacto e bloqueio da alimentação.

Solução: Drene a pressão do sistema operacional e remova os obstáculos. Após reabastecer a pressão do sistema operacional, opere manualmente o componente de alimentação para determinar se o dispositivo pode processar a pré-forma com precisão. Se necessário, reajuste os componentes.

Motivo 2: O sensor do cilindro não está alinhado.

Solução: Afrouxe os fixadores do sensor e ajuste a posição do sensor até que ele acenda novamente.

(2) Descarga (mensagem de alarme):

A máquina para de funcionar e a mensagem “Erro no Conjunto de Descarga” aparece na tela.

Motivo 1: Ocorreu um impacto durante o movimento da alavanca de descarga, resultando em manuseio impreciso da garrafa ou bloqueio de um componente.

Solução: Drene a pressão do sistema operacional e remova os obstáculos. Recarregue a pressão do sistema operacional e opere manualmente o componente de descarga para determinar se a alavanca consegue manusear a garrafa com precisão. Se necessário, reajuste os componentes.

Motivo 2: Sensor do cilindro não alinhado

Solução: Afrouxe o fixador do sensor e ajuste a posição do sensor até que acenda novamente.

(3) Molde (informações de alarme):

A mensagem “Erro na pressão de fixação” aparece na tela e a máquina para de funcionar.

Motivo 1: Devido a objetos estranhos presos, a prensa de fixação não abriu ou fechou completamente.

Solução: Remova manualmente o objeto estranho e abra/feche-a várias vezes para garantir seu funcionamento normal.

Motivo 2: O sensor de posicionamento para abertura/fechamento do molde não está no lugar.

Solução: Verifique o posicionamento do servo zero, inspecione o sensor para o modo de abertura/fechamento esquerda/direita e verifique se os parafusos de fixação do sensor estão soltos ou se há algum impacto durante o movimento. Mova o sensor para a posição de abertura/fechamento do molde para calibrá-lo até que a luz indicadora do sensor acenda.

V. Solução de Problemas:

Atenção: Independentemente de qualquer situação anormal, o operador deve primeiro pressionar o botão de parada de emergência para interromper o funcionamento da máquina.

Quando a máquina apresentar funcionamento anormal, a tela da IHM (painel de controle) exibirá uma mensagem de alarme indicando a situação anormal.

(1) Alimentação (informações de alarme):

A máquina para de funcionar e a tela exibe a mensagem “Erro no conjunto de alimentação”.

Motivo 1: O posicionamento incorreto dos componentes pré-fabricados resultou em impacto e bloqueio da alimentação.

Solução: Drene a pressão do sistema operacional e remova os obstáculos. Após recarregar a pressão do sistema operacional, opere manualmente o componente de alimentação para determinar se o dispositivo consegue processar a pré-forma com precisão. Se necessário, reajuste os componentes.

Motivo 2: O sensor do cilindro não está alinhado.

Solução: Afrouxe os fixadores do sensor e ajuste a posição do sensor até que ele acenda novamente.

(2) Descarga (mensagem de alarme):

A máquina para de funcionar e a mensagem “Erro no conjunto de descarga” aparece na tela.

Motivo 1: Impacto ocorrido durante o movimento da alavanca de descarga, resultando em manuseio impreciso da garrafa ou bloqueio de um componente.

Solução: Drene a pressão do sistema operacional e remova os obstáculos. Reabasteça a pressão do sistema operacional e opere manualmente o componente de descarga para determinar se a alavanca consegue manusear a garrafa com precisão. Se necessário, reajuste os componentes.

Motivo 2: Sensor do cilindro não alinhado

Solução: Afrouxe o fixador do sensor e ajuste a posição do sensor até que acenda novamente.

(3) Molde (informações de alarme):

A mensagem “erro de pressão de fixação” aparece na tela e a máquina para de funcionar.

Motivo 1: Devido a objetos estranhos presos, a prensa de fixação não abriu ou fechou completamente.

Solução: Remova manualmente o objeto estranho e abra/feche-a várias vezes para garantir seu funcionamento normal.

Motivo 2: O sensor de posicionamento para abertura/fechamento do molde não está instalado.

Solução: Verifique o posicionamento zero do servo, inspecione o sensor para o modo de abertura/fechamento esquerda/direita e verifique se os parafusos de fixação do sensor estão soltos ou se há algum impacto durante o movimento. Mova o sensor para a posição de abertura/fechamento do molde para calibrá-lo até que a luz indicadora do sensor acenda.

(4) Transmissão (mensagem de alarme):

A máquina para de funcionar e a tela exibe a mensagem “erro de transmissão”.

Motivo 1: Devido ao bloqueio de um objeto estranho, a ação de transmissão está incompleta.

Solução: Verifique se há objetos estranhos bloqueando o sistema de transporte e opere manualmente o cilindro de transporte para ajudar a remover os obstáculos. Pressione o botão “Avançar” várias vezes para confirmar se o fuso da pré-forma está posicionado corretamente para a próxima posição, sem interferir no sistema de fixação.

Motivo 2: O cilindro de transmissão e o sensor de posição do servo não estão no lugar.

Solução: Verifique se os sensores do cilindro e do sistema servo estão desalinhados devido à vibração. Reposicione o sensor até que ele acenda e, em seguida, aperte o fixador para fixá-lo no lugar.

Motivo 3: O tempo do ciclo de transmissão está maior que o normal.

Solução: A máquina está programada para realizar 20 ciclos durante a operação inicial como um período de limpeza da pré-forma, de modo que o sistema de transporte funciona lentamente até que o sistema de fixação seja ativado uma vez, e a máquina retornará ao seu “tempo de ciclo normal”.

(5) Corrediça (mensagem de alarme):

A mensagem “erro na corrediça” aparece na tela e a máquina para de funcionar.

Motivo 1: Durante a operação, pode haver objetos estranhos batendo ou travando a corrediça.

Solução: Remova os obstáculos e opere manualmente a corrediça para verificar se a pré-forma pode ser carregada corretamente no suporte.

Motivo 2: O sensor de posição do cilindro da corrediça está desalinhado.

Solução: Verifique se os fixadores do sensor estão soltos, ajuste a posição do sensor até que acenda e, em seguida, aperte os fixadores.

6 Haste telescópica (mensagem de alarme):

A mensagem “erro na haste de estiramento” aparece na tela e a máquina para de funcionar.

Motivo 1: Durante a operação, objetos estranhos impactaram ou prenderam o componente da haste de alongamento.

Solução: Remova o objeto bloqueado, opere manualmente o conjunto da haste de alongamento e verifique se o seu funcionamento está normal. Certifique-se de que a folga entre a haste e o molde base permaneça inalterada.

Motivo 2: A posição do sensor da haste de alongamento para cima ou para baixo está incorreta.

Solução: Verifique se os dois sensores conseguem detectar corretamente a posição correspondente do conjunto da haste de alongamento e ajuste, se necessário, até que os sensores acendam e apertem os fixadores.

发表回复